Imagen: LabIC.UGR

El valor de una correcta utilización del RAP en la conservación de pavimentos asfálticos

La mayor parte de los pavimentos de todo el mundo (autovías, carreteras, calles, parkings, etc.) están construidos con mezclas bituminosas. Dada la elevada dependencia que tiene la sociedad de estas infraestructuras (articulan el principal modo de transporte de viajeros y mercancías; son un servicio público abierto 24 horas, 365 días al año; son independientes del tipo de vehículo que circula sobre ellas; etc.), la inversión necesaria para su mantenimiento supone (o debería suponer) una parte importante de los presupuestos de las administraciones que las explotan. No obstante, en los últimos años dicha inversión se ha visto considerablemente disminuida. De la misma forma, debido a su elevado consumo, la disponibilidad de materias primas de calidad para la fabricación de estos materiales (principalmente áridos y betún), ha empezado a disminuir en muchos de los países desarrollados (con el consecuente aumento de su coste). Además, el impacto ambiental asociado a su producción hace que cada vez existan mayores limitaciones para la explotación de canteras y obtención de ligantes asfálticos. Por ello, desde el sector de la ingeniería de carreteras continuamente se realizan grandes esfuerzos para desarrollar nuevos materiales y tecnologías constructivas que permitan mantener los estándares de calidad de nuestros pavimentos asfálticos, pero optimizando su coste económico y ambiental, y limitando el consumo de recursos naturales y energéticos.

De entre todas estas tecnologías (muchos de ellos estudiados en el marco del proyecto REPARA 2.0), es necesario destacar la importancia que tiene el reciclado de pavimentos en cualquiera de sus modalidades (en caliente, en frío, templado, in-situ, en planta, etc.), puesto que permite aunar ahorros energéticos y económicos, así como la conservación de recursos naturales. No se trata de la técnica más incipiente (puesto que lleva utilizándose con éxito durante varias décadas), sin embargo, ese grado de madurez le confiere una serie de ventajas sobre el resto que hacen que el nivel de innovación sea mayor gracias a la experiencia ya adquirida. En este sentido, uno de los grandes retos actuales de esta técnica es alcanzar la posibilidad real de reutilización total del material procedente del fresado de firmes, en cualquier tipo de mezcla y capa del firme, manteniendo buenas prestaciones mecánicas y a partir de técnicas de fabricación a baja temperatura (que disminuyan las emisiones asociadas y el consumo energético). Dicho reto es el objetivo principal de una de las tareas del proyecto REPARA 2.0, llevada a cabo entre Sacyr y el Laboratorio de Ingeniería de la Construcción de la Universidad de Granada.

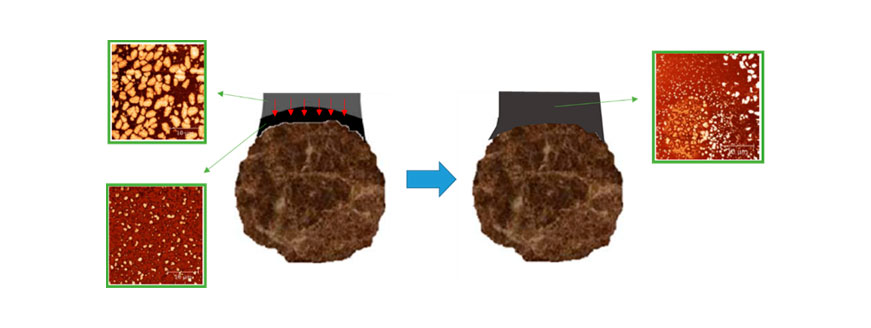

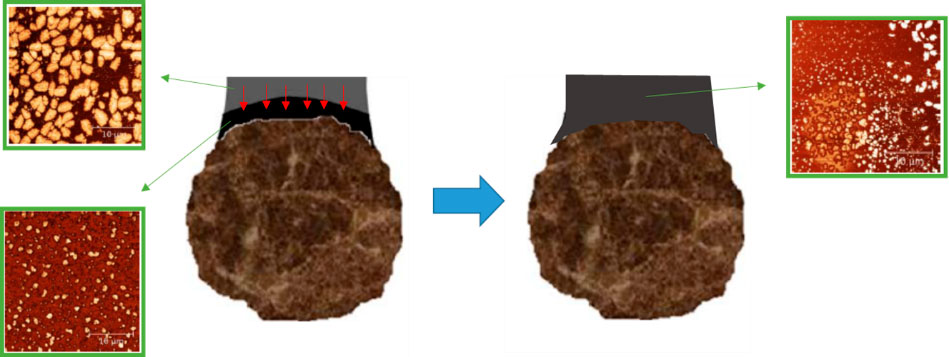

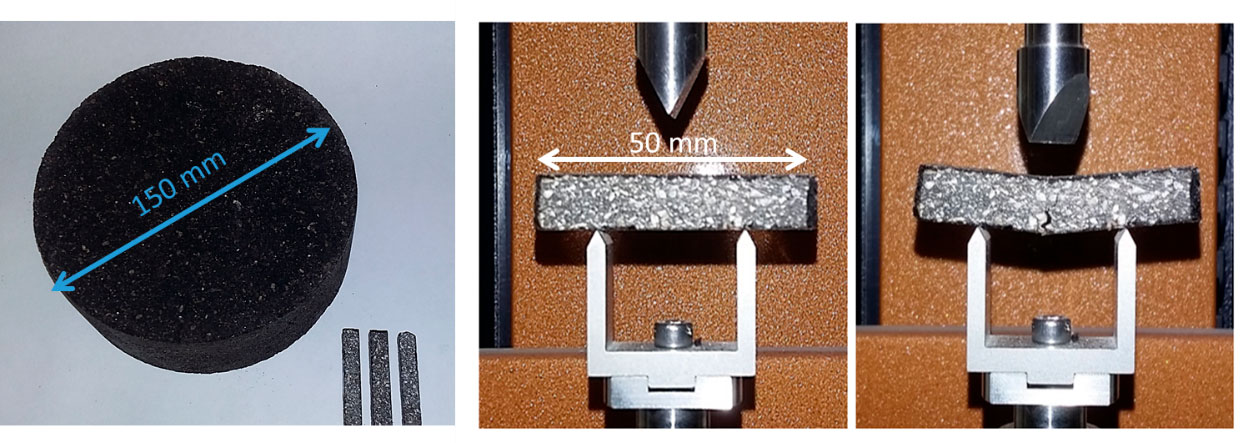

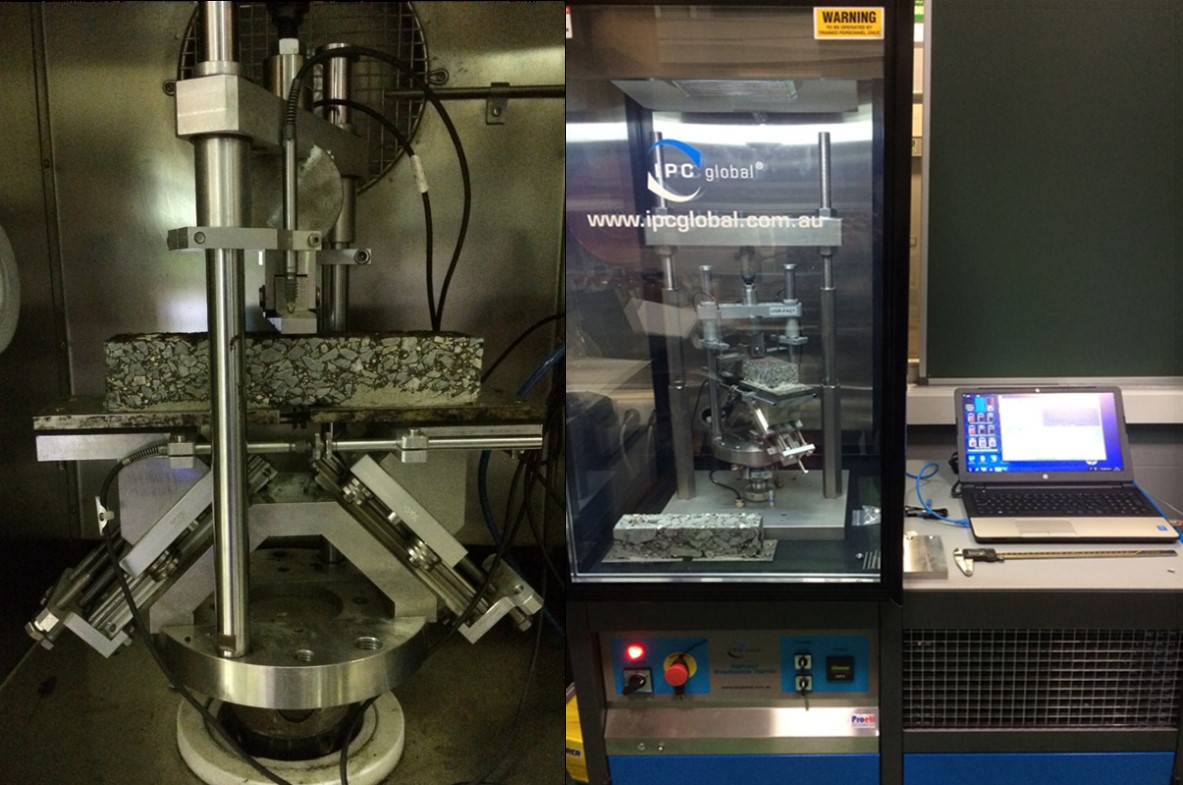

Para ello se está realizando un estudio de investigación centrado en dos de los aspectos básicos para conseguir una mezcla bituminosa reciclada de altas prestaciones: las características de los aditivos rejuvenecedores y las condiciones de diseño de la mezcla. En torno al primero de estos aspectos, se están evaluando rejuvenecedores de última generación de diferente naturaleza con el objetivo de determinar su capacidad para recuperar las propiedades del betún envejecido presente en el material reciclado, así como su capacidad de difusión a través del mismo. Por otra parte, para determinar sus condiciones diseño se están utilizando ensayos de laboratorio avanzados (como el DMA o el método UGR-FACT) que permiten evaluar el comportamiento mecánico de estos materiales con una elevada precisión.

El primero de ellos (DMA) permite determinar a nivel de mástico o mortero bituminoso el efecto real de los aditivos rejuvenecedores sobre la respuesta visco-elástica del material fresado (lo que ayuda a definir el tipo y porcentaje de aditivo óptimos a utilizar). El segundo permite evaluar el comportamiento a largo plazo de las mezclas bajo condiciones de esfuerzos similares a las sufridas durante su vida de servicio (lo que ayuda a determinar el tipo y la cantidad de ligante a aportar al reciclado).

Algunos de los resultados obtenidos hasta la fecha han demostrado que es posible obtener mezclas recicladas templadas con tasas de material fresado del 100% y altas prestaciones mecánicas. Este hecho demuestra que no se debe considerar el material fresado de firmes agotados como un residuo o un material de secundario de baja calidad. El hecho real es que no existen materiales con buenas propiedades o malas propiedades, lo que realmente tienen los materiales son grados de propiedades.

Las mezclas asfálticas existentes en los firmes deteriorados de nuestras carreteras parten de elevados grados en términos de resistencia a las deformaciones plásticas, fatiga, sensibilidad al agua, etc. (puesto que han sido fabricados con áridos y betunes de altas prestaciones, especialmente en las capas de rodadura e intermedia que es donde principalmente se fresa), pero que durante su vida de servicio (debido a los efectos del tráfico, ambientales, envejecimiento, etc.) han podido ir perdiéndolos en mayor o menor medida. Así, a través del empleo de aditivos rejuvenecedores que permitan recuperar dicho grado de propiedades y de técnicas de fresado que permitan obtener granulometrías similares a las originales, es posible conseguir mezclas recicladas de prestaciones similares a las originales. Este hecho pone de manifiesto que no deberíamos considerar el material fresado como un material de mala calidad, sino que tendríamos que cuidar su tratamiento para recuperar sus propiedades de manera que vuelvan a desempeñar un papel fundamental como material constituyente en nuestras carreteras.

- Anterior

- Siguiente